发酵生产提高溶解氧常用方法有改变搅拌器形式、提高搅拌转速和安装环形射流进气装置等。前者投资大、运行电耗大;后者由于气体射流速度很大,进气压力相对较高、增加空压机电耗,同时高速气流对某些生产菌体剪切损伤作用大,导致发酵周期延长、影响发酵产物提取收率等,而且由于其结构上节点多、易染菌,使用范围受到限制。 本公司研发的产品——气液旋流混合器,是一种新型发酵罐进气装置,具有进气分散效果好,气液混合完全和生产适应性好等优良功能。

背景技术

结构与原理

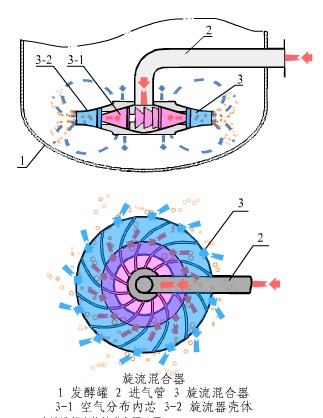

旋流混合器包含内、外壳体,空气从内壳体中心进入,经过壳体内部的涡旋叶片导流成高速旋流,同时吸引发酵液从内外壳体之间的中心通道进入,气体和液体在旋流通道中动态混合乳化后从壳体外周均分旋流状喷出。(参见示意图)

旋流混合器的基本原理是利用压缩空气本身的静压能和动能转换,空气喷射产生对周边液体的抽吸带动作用,并转化为高速旋转的气液混合流。在旋流混合的过程中,增加空气和发酵液接触表面积及停留时间,提高发酵空气利用率。

性能特点

- 取消现有发酵罐环形管进气装置或类似装置,可直接改造安装气液旋流混合器。

- 空气和液体在发酵罐底部混合充分,其中气泡直径微小,呈乳化状态,发酵溶解氧提高5%~20%之间,空气利用率提高。

- 旋流混合过程中,对生产菌损伤小。发酵产物单位浓度稳定、提高。

- 结构相对环形射流管简洁合理,易清洗,不染菌。

- 装置阻力小,空气进口压力要求不高,几乎不增加空压机进气压力和电耗。

- 旋流混合器既是进气装置,又相当于搅拌器。配合搅拌器、导流筒改造,可减少甚至取消搅拌,也可用于新型的气升式发酵罐。

工程应用

在260m3谷氨酸发酵罐中应用,使谷氨酸发酵转化率提高0.5%以上。

在45m3DHA发酵罐中应用,取消原有搅拌,搅拌电耗下降100%

在150 m3苏氨酸发酵罐中使用,使发酵罐溶解氧提高10%以上。

在150 m3红霉素发酵罐中使用,使发酵罐溶解氧提高8%左右,发酵单位提高稳定。

在110 m3, 70 m3 罐抗生素发酵罐中使用,使发酵罐电耗下降5%以上,发酵单位稳定,有所提高。

150m3 氨基酸发酵罐中使用,发酵罐电耗下降5%~18%,发酵单位大幅度提高。

200m3 维生素发酵罐中使用发酵罐电耗下降5%~30%,消泡剂用量减少1/3, 发酵单位稳定提高2%以上。

150m3青霉素发酵罐中应用,发酵罐搅拌电耗下降7%~20%,发酵单位稳定提高,节能效果良好。

60m3、200m3甾体激素发酵罐中应用,发酵电耗下降15%以上,发酵单位提高3%以上。

140m3、325m3维生素C无搅拌气升罐中使用,溶解氧提高,发酵页面平稳,发酵单位提高。